Компания Pandora успешно прошла ежегодный аудит Системы Менеджмента Качества на соответствие международному автомобильному стандарту IATF-16949-2016.

В начале июля состоялся инспекционный аудит системы менеджмента качества на нашем предприятии, и сегодня мы рады сообщить, что на основании результатов проверки российское отделение международного холдинга по аудиту и сертификации DQS выдала соответствующее заключение.

Инспекционный аудит мало отличается от сертификационного или ресертификационного, затрагивая практически все этапы производственных процессов, с основным акцентом на совершенствование процессного подхода.

Аудиторская команда отметила нашу готовность работать по высочайшим стандартам не только в условиях приостановки работы Международной целевой группы автомобильной промышленности в нашей стране, но и нашу высокую ответственность в развитии собственной системы качества в части постоянного непрерывного улучшения, что позволяет нашей компании выявлять потенциал для нового этапа развития.

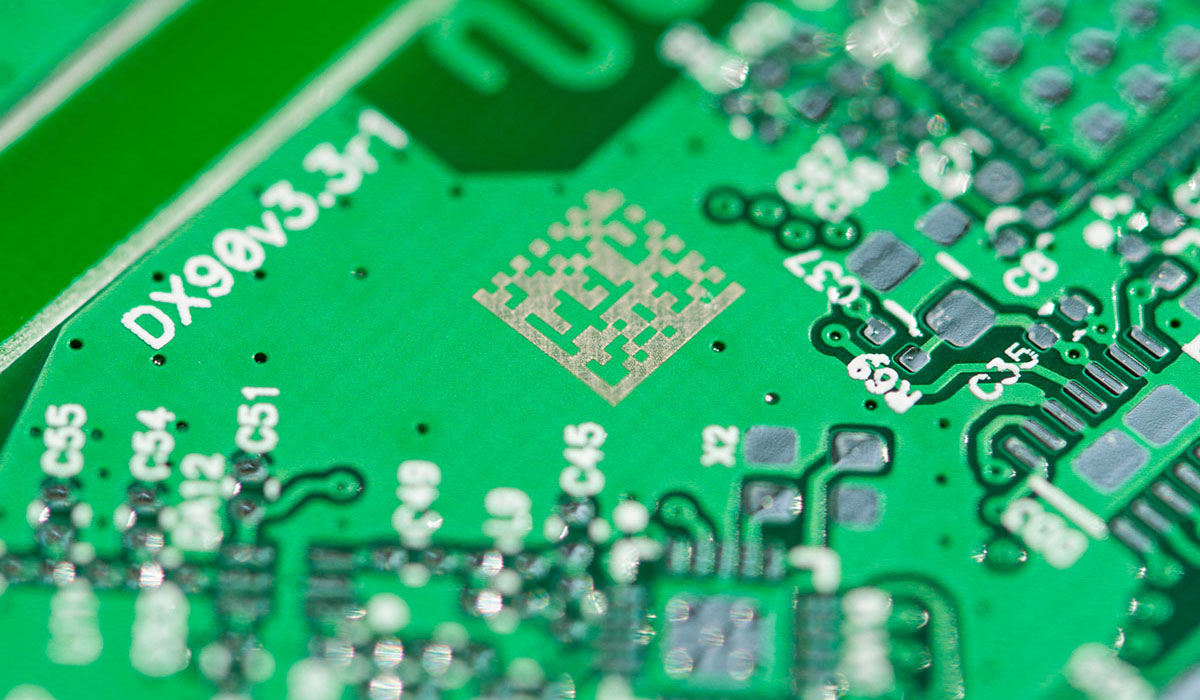

Так, завершен процесс полного обеспечения прослеживаемости выпускаемой продукции, позволяющий идентифицировать в какой день, час, на каком оборудовании, каким сотрудником совершались операции на каждом этапе цикла. Идентификация начинается на этапе входного контроля материалов, затем на линии лазерной маркировки перед началом процесса монтажа на каждую печатную плату наносится индивидуальный штрих-код, обеспечивая прослеживаемость до материалов и компонентов, и далее по процессу к индивидуальному штрих-коду каждой платы добавляется вся информация по последующим этапам выпуска, вплоть до выходного контроля.

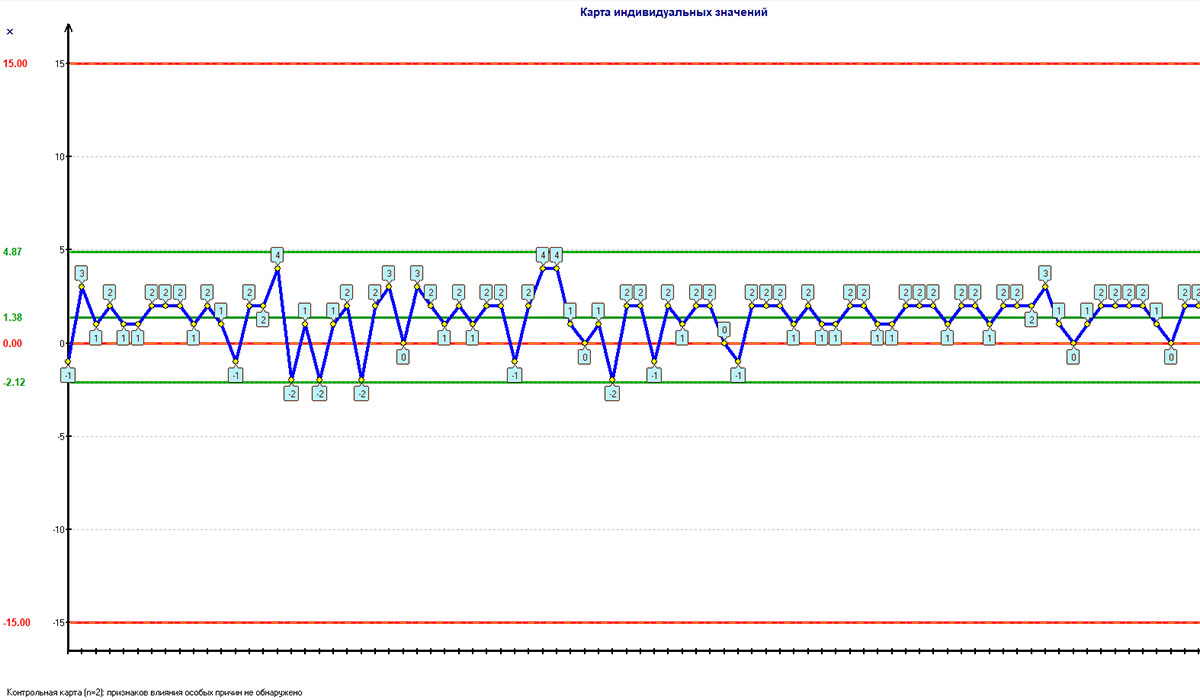

Внедрён автоматизированный мониторинг температуры припоя волны на участке автоматизированной пайки, позволяющий в автоматическом режиме, c привязкой к конкретному спутнику, отслеживать температурный профиль в пределах максимально возможных границ регулирования.

Кроме того, для волновой пайки внедрен процесс автоматической оптической 3D-инспекции групповой заготовки с регистрацией результатов в базе, с целью подтверждения качества паяных соединений группы печатных плат и отсутствия дефектов.

Так же, на предприятии проведена существенная реорганизация складского хранения. Внедрение автоматизированного склада адресного ячеистого хранения обеспечивает рациональное использование площадей складского комплекса и оперативное управление запасами, основываясь на актуальной информации.

Оправданным с точки зрения экономики процесса и снижения рисков стало обустройство на своих площадях нового цеха ТПА (ТермоПласт Автоматов), обеспечившего расширение выпуска литейной продукции ТПА для бесперебойного функционирования литейного производства и оборудованного под все требования сертификации производства для любых автомобильных концернов.

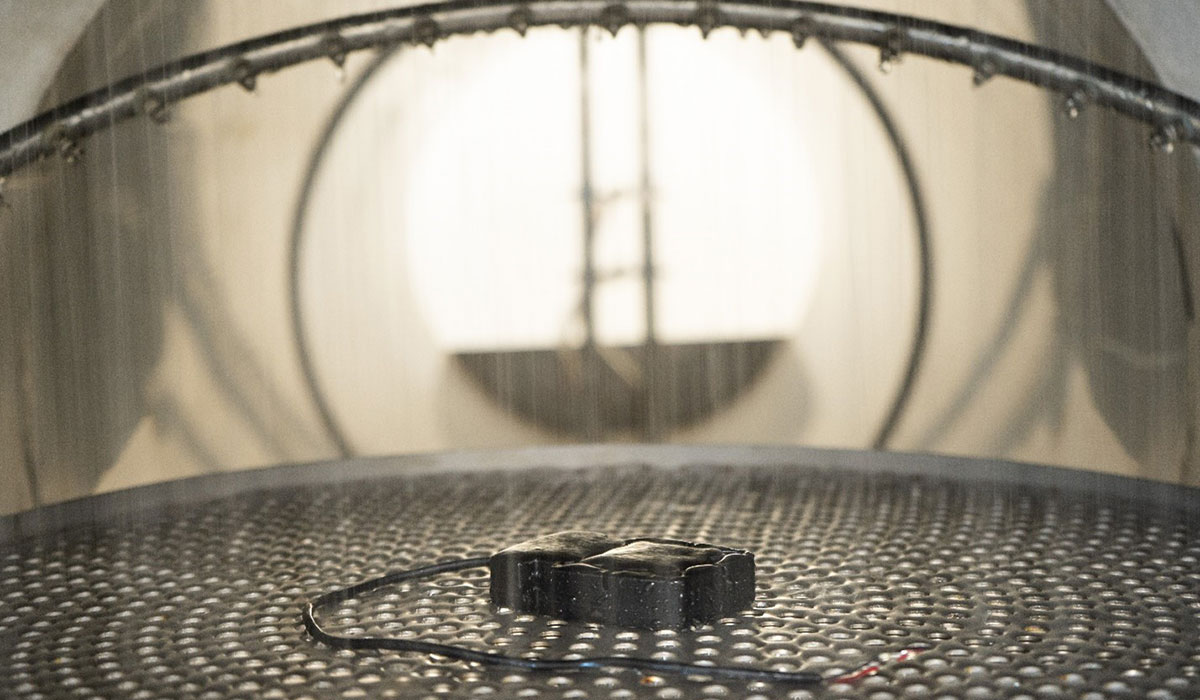

Развитие получила и собственная испытательная база, путём усиления внутренней лаборатории сразу несколькими единицами испытательного оборудования, что поможет нам поднять уровень качества наших изделий всех направлений (автомобильная электроника и сигнализации, осветительное оборудование, зарядные станции и другая силовая электроника) на еще более высокую планку.

Несмотря на всю сложность внедрения автоматизации сборки нашей продукции, знаковым становится переход с ручного на автоматизированный сбор наших замечательных пьезосирен.

Кроме того, прошедший аудит был расширен до еще одного стандарта – ГОСТ Р 58139-2018, который используется рядом автопроизводителей при оценке поставщиков в качестве альтернативы IATF 16949:2016.

Наша компания в очередной раз подтвердила свой статус, соответствующей уровню лучших мировых производителей, а мы, в свою очередь, гордимся нашей командой, проделавшей колоссальную работу, чтобы конечные потребители смогли почувствовать и по достоинству оценить высочайшее качество производимой нами продукции.